摘要:针对丝杆焊接后的断裂问题,需进行深入解析。焊接工艺可能存在缺陷,如焊接材料选择不当、焊接温度控制不精准等,都可能导致焊接处强度不足,从而引发断裂。丝杆材料本身的质量问题、外力冲击等因素也可能造成影响。为解决这一问题,需从优化焊接工艺、提高材料质量、加强质量检测等方面入手,确保丝杆焊接质量,减少断裂现象的发生。

本文目录导读:

丝杆作为机械设备中的重要组成部分,其性能和质量直接关系到整个设备的运行安全,在实际应用中,有时需要对丝杆进行焊接,然而焊接后是否容易断裂成为关注的焦点,本文将探讨丝杆焊接后的断裂问题,分析相关因素,并提出相应的解决方案。

丝杆焊接概述

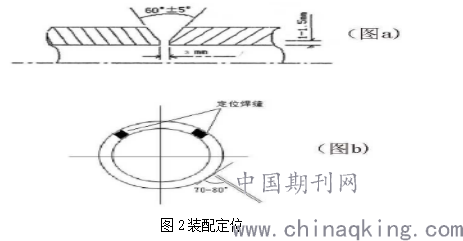

丝杆焊接是指将两段或多段丝杆通过焊接工艺连接在一起,形成一个整体,焊接过程中,需要考虑到焊接材料的选择、焊接工艺的参数设置以及焊接后的处理等多个环节,这些因素都会对丝杆焊接后的性能产生重要影响。

丝杆焊接后断裂的原因

1、焊接材料选择不当:选用低质量的焊接材料,其强度和韧性可能无法满足丝杆的工作需求,从而导致焊接处容易发生断裂。

2、焊接工艺参数不合理:如电流过大或过小、焊接速度过快或过慢等,都可能影响焊缝的质量,降低其强度和韧性。

3、焊接后的处理不当:如未进行充分的热处理或冷却不当等,可能导致焊接处产生残余应力,从而在使用过程中容易发生断裂。

4、外部因素:如过载、疲劳、腐蚀等,也可能导致丝杆焊接处发生断裂。

影响丝杆焊接后断裂的因素

1、材料的物理性能:不同材质的丝杆,其物理性能如强度、韧性、热导率等都有所不同,这会影响焊接后的性能。

2、焊接工艺参数:如前面所述,焊接电流、电压、速度等工艺参数的设置对焊缝的质量有重要影响。

3、外部环境:如温度、湿度、腐蚀介质等外部环境因素,也会对丝杆的焊接质量产生影响。

如何避免丝杆焊接后断裂

1、选择合适的焊接材料:根据丝杆的材质和工作需求,选择合适的焊接材料,确保其强度和韧性满足要求。

2、优化焊接工艺参数:根据实际的焊接需求和条件,优化焊接工艺参数,如电流、电压、速度等,确保焊缝的质量。

3、焊接后的处理:进行充分的热处理和冷却,消除焊接处的残余应力,提高其抗断裂能力。

4、加强质量检测:对焊接后的丝杆进行质量检测,如无损检测、力学性能测试等,确保其质量符合要求。

5、注意使用环境:尽量避免在恶劣环境下使用丝杆,如高温、高湿、腐蚀等环境,以延长其使用寿命。

案例分析

某机械设备中的丝杆在焊接后出现了断裂现象,经过分析,发现是由于选用的焊接材料质量不佳,导致焊缝的强度和韧性不足,在重载工作条件下,焊缝处发生了断裂,通过更换高质量的焊接材料,并优化焊接工艺参数,问题得到了解决。

丝杆焊接后是否容易断裂,与多种因素有关,如焊接材料的选择、焊接工艺参数的设置、外部环境等,为避免丝杆焊接后断裂,应选择合适的焊接材料,优化焊接工艺参数,加强质量检测,并注意使用环境,只有这样,才能确保丝杆焊接后的性能和质量,提高整个设备的运行安全性。

在实际应用中,应根据具体情况采取相应的措施,如加强质量控制、定期检测、维护保养等,以确保丝杆的安全运行,还应加强相关研究和开发,提高丝杆焊接技术的水平,为机械设备的安全稳定运行提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...