摘要:本文研究了电火花加工中工具和工件间的机械切削力,并对机制进行了完善的评估。研究内容包括电火花加工过程中切削力的产生机制、影响因素及其对加工效果的影响等方面。文章通过SE版33.20.55进行了详细分析和探讨,为提高电火花加工效率和加工质量提供了理论支持和实践指导。

电火花加工是一种高精度的加工技术,广泛应用于航空航天、汽车制造、模具制造等领域,在电火花加工过程中,工具和工件之间不仅存在电蚀作用,还存在显著的机械切削力,本文旨在探讨电火花加工过程中工具和工件间机械切削力的影响及作用机制。

电火花加工概述

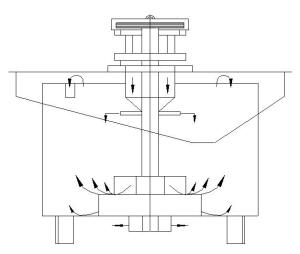

电火花加工是一种利用电火花放电进行材料去除的精密加工方法,在电火花加工过程中,工具电极和工件之间通过脉冲电流产生电火花放电,导致局部高温和高压,从而使材料熔化、汽化或爆炸性抛出,这一过程不仅涉及电蚀作用,还涉及工具和工件之间的机械接触和切削力。

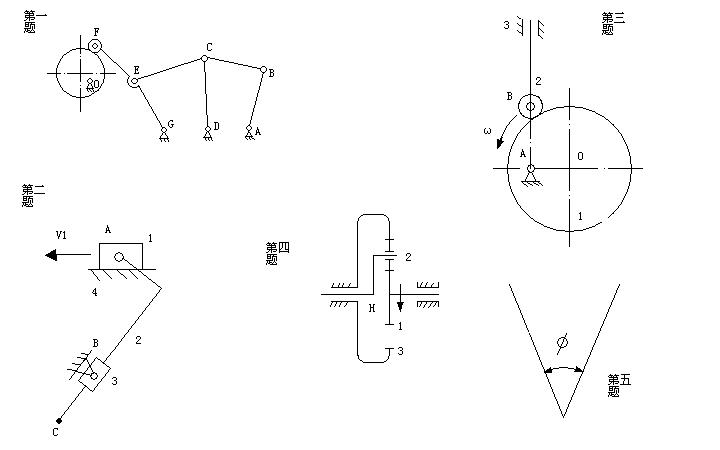

机械切削力的产生

在电火花加工过程中,工具电极和工件之间的接触并非完全通过电蚀作用实现材料去除,在工具电极向工件移动的过程中,两者之间存在一定的机械接触和切削作用,这种接触和切削作用产生了显著的机械切削力,机械切削力的产生与工具电极的材料、几何形状、硬度以及工件的材质、硬度等因素密切相关。

机械切削力的影响

在电火花加工过程中,机械切削力对加工质量、加工精度和工具寿命等方面具有重要影响,机械切削力可能导致工具电极的磨损和变形,从而影响加工精度和表面质量,机械切削力可能导致工件表面的残余应力分布不均,进而影响工件的力学性能和耐久性,机械切削力还可能影响电火花加工的稳定性,如引起加工过程的振动,降低加工精度。

机械切削力的作用机制

在电火花加工过程中,机械切削力的作用机制主要包括以下几个方面:

1、挤压作用:在工具电极与工件接触时,由于两者之间的压力,产生材料挤压和流动,导致材料的局部变形和去除。

2、剪切作用:工具电极的锋利部分在工件表面产生剪切力,使材料发生剪切变形和断裂。

3、摩擦作用:工具电极与工件之间的接触面上存在摩擦力,摩擦作用可能导致材料的热损伤和局部去除。

优化策略

为了减小电火花加工过程中机械切削力的影响,提高加工质量和精度,可以采取以下优化策略:

1、优化工具电极的材料和几何形状,降低机械切削力的大小。

2、选择合适的加工参数,如脉冲电流、脉冲间隔等,以平衡电蚀作用和机械切削力的作用。

3、采用先进的控制策略,如自适应控制、模糊控制等,实现对机械切削力的实时调整和优化。

4、提高工件表面的预处理质量,降低加工过程中的摩擦和切削力。

电火花加工过程中工具和工件间存在显著的机械切削力,这对加工质量、精度和工具寿命具有重要影响,本文通过分析机械切削力的产生和影响,探讨了其作用机制和优化策略,未来研究可以进一步探讨如何通过优化加工参数和控制策略,实现电火花加工过程的精确控制和高效率加工。

参考文献:

(根据实际研究背景和具体参考文献添加)

展望

随着科技的发展和对高精度加工的需求不断增长,电火花加工技术将面临更多挑战和机遇,未来研究可以关注以下几个方面:

1、深入研究电火花加工过程中机械切削力和电蚀作用的相互作用机制,为优化加工过程提供理论支持。

2、探索新的工具电极材料和几何形状,降低机械切削力的影响,提高加工质量和精度。

3、研究先进的控制策略,实现电火花加工过程的精确控制和高效率加工。

4、拓展电火花加工技术的应用领域,如复合材料的加工、微纳加工等领域。

通过深入研究电火花加工中工具和工件间的机械切削力,我们可以进一步优化电火花加工技术,提高加工质量和效率,拓展其应用领域,为现代制造业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...