摘要:模具设计标准件是构建高效制造体系的核心要素之一。科学研究解析表明,优化模具设计标准件的应用能提高制造效率,降低成本。通过深入研究和实践,模具设计标准件的应用已成为制造业转型升级的关键驱动力。AP92.61.27等相关研究为模具设计提供了有力支持,推动了制造业的智能化和高效化进程。

随着制造业的飞速发展,模具设计在工业生产中扮演着至关重要的角色,作为模具制造的核心组成部分,标准件的应用对于提高模具设计效率、降低制造成本以及保证产品质量具有重要意义,本文将详细介绍模具设计标准件的相关知识,包括其定义、分类、作用以及在模具设计中的应用等。

模具设计标准件概述

模具设计标准件是指按照国家标准或行业标准设计的、可重复使用的零部件,这些标准件在模具制造过程中具有通用性,可以大大提高模具设计的效率和质量,根据功能和用途,模具设计标准件主要可分为以下几类:定位零件、导向零件、紧固零件、结构零件以及辅助零件等。

模具设计标准件的作用

1、提高设计效率:通过采用标准件,设计师可以快速地选择并应用到模具设计中,从而大大减少设计时间。

2、降低制造成本:标准件的生产成本相对较低,且可以批量生产,从而降低模具制造成本。

3、保证产品质量:标准件的质量稳定,可以确保模具的精度和稳定性,进而提高产品质量。

4、方便维修与管理:标准件的通用性使得模具的维修和管理更加便捷。

模具设计标准件的应用

1、定位零件:定位零件是模具中用于确定零部件位置的关键元件,如定位销、定位板等,采用标准件可以保证定位的准确性,提高模具的装配效率。

2、导向零件:导向零件主要用于保证模具的运动部件按照预定的轨迹运动,如导柱、导套等,标准件的应用可以确保导向精度,延长模具的使用寿命。

3、紧固零件:紧固零件用于固定模具中的零部件,如螺钉、螺母等,采用标准件可以保证紧固的可靠性,防止模具在工作过程中发生松动。

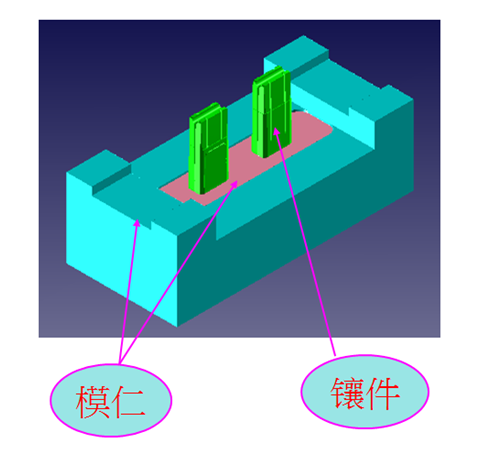

4、结构零件:结构零件是构成模具主体的零部件,如模板、支撑板等,采用标准件可以简化结构设计,提高模具的互换性。

5、辅助零件:辅助零件主要用于实现模具的特殊功能,如浇口套、定位圈等,标准件的选用可以使辅助零件更加通用,方便采购和更换。

模具设计标准件的选用原则

1、遵循国家标准和行业标准:在选用标准件时,应优先选用符合国家或行业标准的标准件。

2、考虑实际需求:根据模具的设计要求和实际工况,选用合适的标准件。

3、注重质量:选用质量稳定、性能可靠的标准件,以确保模具的质量和寿命。

4、考虑成本:在满足设计要求的前提下,尽量选用成本较低的标准件,以降低制造成本。

模具设计标准件是构建高效制造体系的关键要素,通过采用标准件,可以提高模具设计效率、降低制造成本、保证产品质量以及方便维修与管理,在模具设计过程中,应充分考虑标准件的选用,遵循选用原则,以实现对模具设计的优化,随着制造业的不断发展,模具设计标准件将在未来的工业生产中发挥更加重要的作用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...