摘要:本文介绍了汽车刹车盘制作工艺的详细流程。刹车盘作为汽车安全系统的重要组成部分,其制作工艺至关重要。文章涵盖了刹车盘的原材料准备、加工、热处理、检测等环节,确保了刹车盘的高性能和质量。通过精湛的技艺和严格的生产标准,制造出安全可靠的汽车刹车盘,为驾驶者提供安全保障。

本文目录导读:

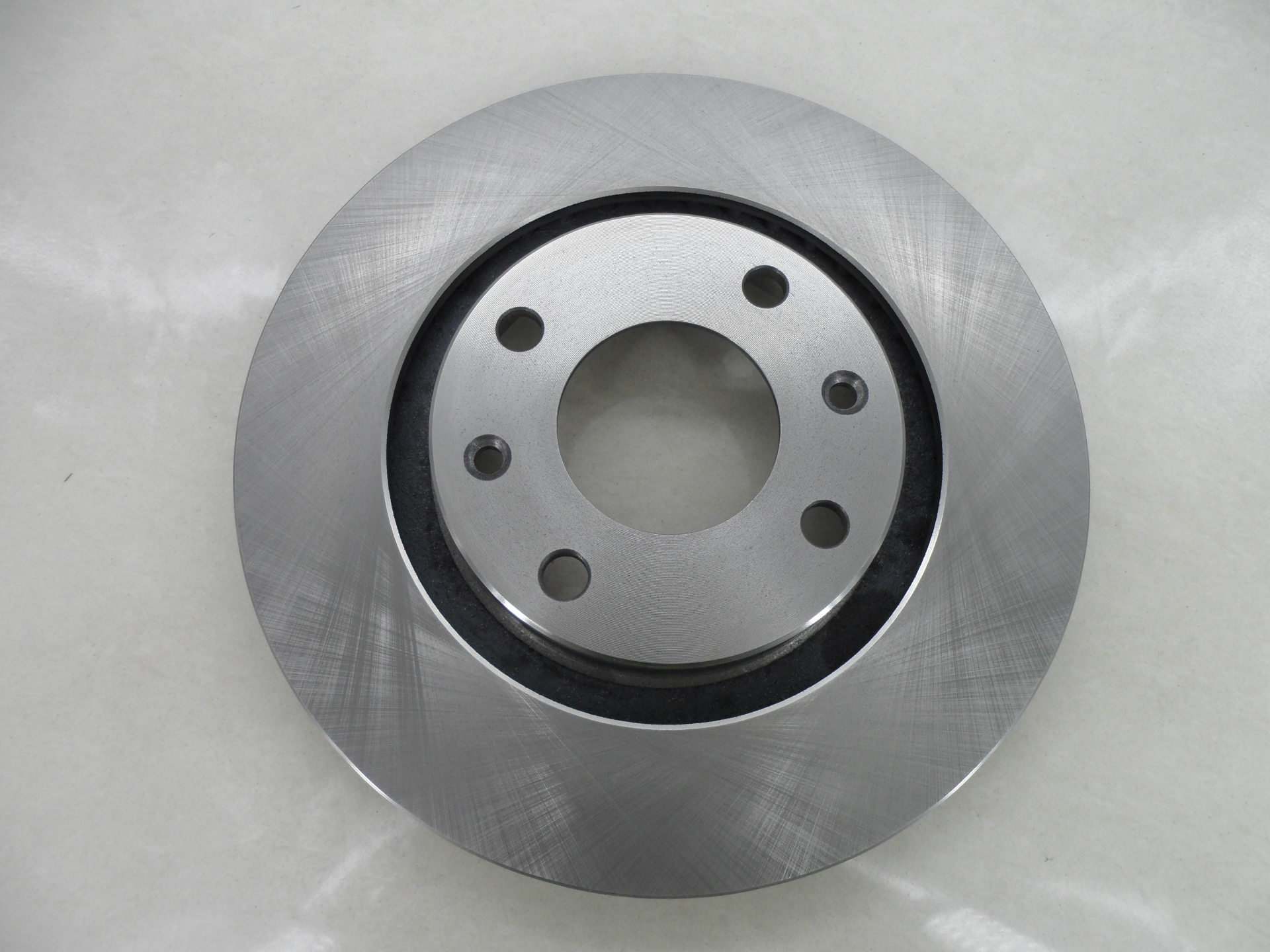

汽车刹车盘是汽车安全行驶的关键部件之一,其性能直接影响到汽车的制动效果,刹车盘制作工艺的研究与改进具有重要意义,本文将详细介绍汽车刹车盘的制作工艺流程,包括原材料选择、成型、热处理、加工和检测等环节。

原材料选择

1、钢材选择

刹车盘对材料的要求极高,需要选择高强度、高耐磨、高韧性的钢材,常用的材料包括灰铸铁、球墨铸铁和合金钢等,这些材料具有良好的导热性、抗热疲劳性和尺寸稳定性,能够满足刹车盘在高速、高温环境下的性能要求。

2、辅助材料

制作刹车盘还需要一些辅助材料,如铸造砂、模具等,这些材料的选择也直接影响到刹车盘的质量。

成型工艺

1、铸造

刹车盘通常采用铸造工艺成型,在铸造过程中,需要严格控制铸造温度、压力和铸造时间等参数,以确保铸件的质量。

2、锻造

对于一些高性能的刹车盘,还会采用锻造工艺,锻造可以提高材料的密度和力学性能,进一步提高刹车盘的性能。

热处理工艺

热处理是提高刹车盘性能的关键环节,热处理包括退火、正火、淬火和回火等工艺。

1、退火

退火是为了消除刹车盘在铸造或锻造过程中产生的应力,提高其韧性。

2、正火

正火是为了提高刹车盘的硬度和耐磨性,使其具有更好的力学性能。

3、淬火

淬火是为了使刹车盘获得更高的硬度和强度,在淬火过程中,需要严格控制加热温度、冷却速度和冷却介质等参数。

4、回火

回火是为了消除淬火产生的应力,提高刹车盘的韧性,使其具有更好的综合性能。

机械加工工艺

1、切削加工

刹车盘需要经过切削加工,包括车削、铣削和磨削等,这些加工过程可以精确控制刹车盘的尺寸和形状,确保其符合设计要求。

2、钻孔

刹车盘需要加工出安装刹车片的孔和通风孔,以保证刹车效果和散热性能。

检测与质量控制

1、外观检测

检测刹车盘的外观是否有裂纹、气孔和缩松等缺陷,以确保其质量。

2、尺寸检测

通过测量刹车盘的尺寸,确保其符合设计要求,尺寸不准确会影响刹车效果。

3、性能检测

对刹车盘进行摩擦性能、耐磨性、抗热疲劳性能等检测,以确保其性能满足要求。

汽车刹车盘制作工艺是一个复杂的过程,包括原材料选择、成型、热处理、加工和检测等环节,每个环节都对刹车盘的性能和质量产生影响,制造商需要严格控制每个环节的工艺参数,以确保生产出高质量的刹车盘,随着科技的发展,刹车盘制作工艺也在不断进步,如采用更先进的材料、热处理和加工技术,以提高刹车盘的性能和安全性。

展望未来

汽车刹车盘制作工艺将朝着更加智能化、自动化的方向发展,随着工业4.0的到来,数字化和智能化技术将广泛应用于刹车盘制造过程,实现生产过程的自动化和智能化控制,随着新能源汽车的快速发展,电动车的刹车盘需求将大幅增长,对刹车盘的性能和要求也将提出更高的要求,制造商需要不断研发新技术,提高刹车盘的性能和质量,以满足市场需求。

1、加强原材料质量控制,选择高质量的材料和辅助材料,确保刹车盘的质量。

2、严格控制各工艺环节的参数,确保生产出高质量的刹车盘。

3、加强技术研发和创新,提高刹车盘的性能和质量,以满足市场需求。

4、推广数字化和智能化技术,实现生产过程的自动化和智能化控制,提高生产效率和质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号